WARNA BAHAN BAKAR MESIN (BBM) DAN ALASANNYA DIWARNAI

Banyak dari kita pasti pernah membeli bensin eceran. Entah mereka yang tinggal di kota dan mendadak kehabisan bensin di jalan maka sebagai solusi adalah mencari penjual bensin eceran (bila SPBU masih jauh). Apalagi untuk mereka yang tinggal di daerah, bensin eceran pasti akarab dalam kehidupan sehari-hari. Waktu membeli bensin eceran, pernahkah kita mengamati warnanya?

|

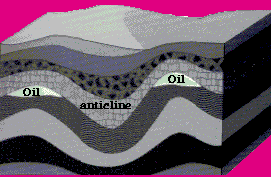

| Sampel Bahan Bakar di Indonesia |

Kalau kita biasa membeli bensin premium di penjual eceran, maka kita disodorkan bensin dengan warna kuning jernih. Apakah itu warna normal dari bensin atau bahan bakar yang lain? Bila kita melihat dari struktur kimianya, bensin premiun dengan angka oktan 88 memiliki rantai karbon sebanyak 8 atom. Bensin dengan kualitas ini memiliki karakteristik :

1. Mudah menguap pada suhu kamar

2. Tidak berwarna, jernih, dan tidak berbau

3. Mempunyai titik nyala rendah yaitu antara -15oC hingga -10oC

4. Mempunyai berat jenis yang rendah antara 0,71-0,77 kg/l

5. Dapat melarutkan oli dan karet

6. Menghasilkan jumlah panas yang besar 9500-10500 kcal/kg

7. Sedikit meninggalkan jelaga saat dibakar

Ternyata dari sifat bawaannya, bensin premium tidak berwarna dan tidak berbau. Lalu dari manakah warna pada bensin dan bahan bakar lainnya?

Pewarna sering disebut juga dyes. Ada berbagai macam dyes yang digunakan untuk keperluan-keperluan spesifik. Daftarnya seperti di bawah ini:

1. Acid Dyes

Pewarna ini larut dalam air dan bersifat anionik dan biasa digunakan untuk produk berbahan serat seperti sutra, wol, nilon, dan serat akrilik.

2. Basic Dyes

Serupa dengan acid dyes, pewarna ini larut dalam air dan bersifat kationik dan bersifat asam. Pewarna ini biasa digunakan pada serat akrilik namun juga beberapa digunakan pada sutra dan wol. Pewarna ini juga digunakan untuk mewarnai kertas.

3. Direct atau Substantive Dyes

Bila basic dyes dan acid dyes ditambahkan dalam keadaan ber-ion, maka pewarna ini ditambahkan dalam keadaan netral atau sedikit basa. Penambahan garam lain juga sering dilakukan bila menggunakan pewarna ini. Garam yang dimaksud misalnya sodium klorida, sodium sulfat, atau sodium karbonat. Pewarna ini sering digunakan pada bahan kapas, kertas, kulit, wol, sutra, dan nilon. Pewarna ini juga digunakan sebagai indikator pH (keasaman).

4. Mordant Dyes

Pewarna tajam ini yang paling penting adalah synthetic mordant dyes atau chrome dyes yang sering digunakan untuk bahan wol. Porsi pewarna ini adalah 30% untuk pewarnaan wol dan sangat berguna bila ingin mendapatkan warna hitam atau biru tua. Perlu dicatat bahwa pewarna ini banyak mengandung logam berat dan bisa sangat berbahaya bagi kesehatan.

5. Vat Dyes

Pewarna ini tidak larut dalam air termasuk tidak dapat diserap langsung oleh serat bahan yang akan diwarnai.

6. Reactive Dyes

Banyak digunakan untuk pewarnaan serat selulosa dan katun.

7. Disperse Dyes

Dikembangkan untuk mewarnai selulosa asetat dan pewarna ini larut dalam air. Digunakan sebagai pewarna utama untuk polyester, nilon, selulosa triasetat, dan serat akrilik.

8. Azoic Dyes

9. Sulfur Dyes

Pewarna ini sering digunakan untuk mewarnai katun khusus untuk mendapatkan warna gelap.

Pewarna ini sering digunakan untuk mewarnai katun khusus untuk mendapatkan warna gelap.

10. Oxidation based : banyak digunakan untuk pewarna rambut dan bulu

11. Laser Dyes

12. Leather Dyes : digunakan untuk pewarna kulit

13. Fluorescent Brightener : digunakan untuk serat tekstil dan kertas

14. Solvent Dyes : digunakan untuk pewarnaan kayu, pelarut, produk berbahan dasar minyak, dan lilin.

15. Contrast Dyes

16. Mayhem's Dye : digunakan untuk pewarnaan air

Solvent dyes adalah yang paling umum digunakan sebagai pewarna untuk hidrokarbon bahan bakar. Pewarna ini adalah jenis yang larut dalam pelarut organik. Seperti dijelaskan di atas, pewarna ini adalah solusi untuk proses pewarnaan pelarut organik, bahan bakar hidrokarbon, lilin, pelumas, plastik, dan semua bahan berbasis hidrokarbon non polar. Pemberian nama dari pewarna ini adalah mengikuti pakem seperti "solvent <warna> <angka>", misalnya bila ingin menyebutkan warna merah adalah solvent red 24, solvent red 26, dan seterusnya.

Hanya sedikit kilang atau unit pengolahan di dunia yang masih menggunakan pewarna dalam bentuk serbuk atau powder. Selain karena isu biaya, penggunaan pewarna serbuk juga memiliki isu lingkungan yang lebih besar dibandingkan dengan bila menggunakan pewarna laruta. Lagupula, lebih mudah bila mencampurkan liquid ke liquid daripada serbuk ke liquid.

Tujuan pewarnaan bahan bakar ini antara lain untuk membedakan jenis bahan bakar satu dengan yang lainnya. Dibedakan agar mencegah penyalahgunaan seperti pengoplosan, penipuan, dan lainnya. Bahkan di beberapa negara, pewarnaan bahan bakar digunakan untuk membedakan mana yang dikenakan pajak dan mana yang tidak.

Bahan bakar pesawat memiliki tujuan spesifik dalam pewarnaan. Tidak hanya karena bahan bakarnya yang dikenai pajak, tapi juga untuk mencegah kesalahan pengisian bahan bakar ke dalam tangki pesawat. Karena mesin pesawat memiliki spesifikasi bahan bakar yang berbeda.

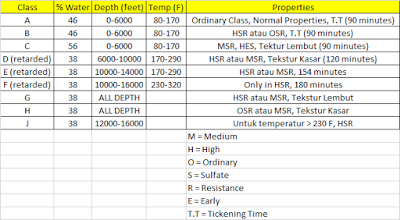

Negara-negara di dunia memiliki standar warna yang berbeda untuk setiap bahan bakar yang diproduksi. Berikut adalah tabel negara-negara di dunia dan standar warna bahan bakar yang diproduksi.

Sekian dulu bahasan kali ini, terima kasih sudah mengunjungi blog kami. Semoga menjadi ilmu pengetahuan kita bersama, salam drilling dari penulis.

Solvent dyes adalah yang paling umum digunakan sebagai pewarna untuk hidrokarbon bahan bakar. Pewarna ini adalah jenis yang larut dalam pelarut organik. Seperti dijelaskan di atas, pewarna ini adalah solusi untuk proses pewarnaan pelarut organik, bahan bakar hidrokarbon, lilin, pelumas, plastik, dan semua bahan berbasis hidrokarbon non polar. Pemberian nama dari pewarna ini adalah mengikuti pakem seperti "solvent <warna> <angka>", misalnya bila ingin menyebutkan warna merah adalah solvent red 24, solvent red 26, dan seterusnya.

Hanya sedikit kilang atau unit pengolahan di dunia yang masih menggunakan pewarna dalam bentuk serbuk atau powder. Selain karena isu biaya, penggunaan pewarna serbuk juga memiliki isu lingkungan yang lebih besar dibandingkan dengan bila menggunakan pewarna laruta. Lagupula, lebih mudah bila mencampurkan liquid ke liquid daripada serbuk ke liquid.

Tujuan pewarnaan bahan bakar ini antara lain untuk membedakan jenis bahan bakar satu dengan yang lainnya. Dibedakan agar mencegah penyalahgunaan seperti pengoplosan, penipuan, dan lainnya. Bahkan di beberapa negara, pewarnaan bahan bakar digunakan untuk membedakan mana yang dikenakan pajak dan mana yang tidak.

Bahan bakar pesawat memiliki tujuan spesifik dalam pewarnaan. Tidak hanya karena bahan bakarnya yang dikenai pajak, tapi juga untuk mencegah kesalahan pengisian bahan bakar ke dalam tangki pesawat. Karena mesin pesawat memiliki spesifikasi bahan bakar yang berbeda.

Negara-negara di dunia memiliki standar warna yang berbeda untuk setiap bahan bakar yang diproduksi. Berikut adalah tabel negara-negara di dunia dan standar warna bahan bakar yang diproduksi.

| |

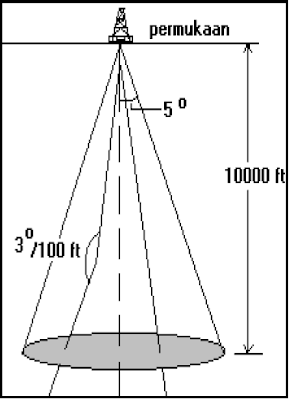

| Tabel Standar Warna Bahan Bakar Negara-Negara di Dunia |